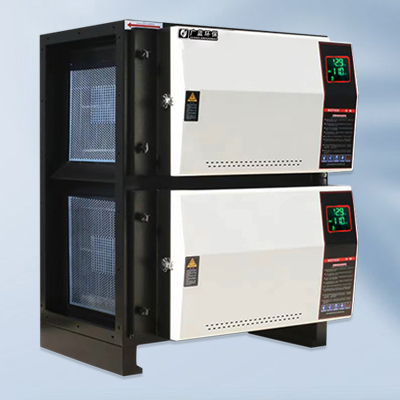

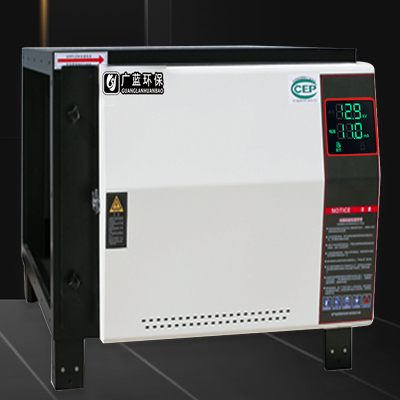

电火花加工过程中产生的油烟问题,一直是制造业企业环保治理的难点。这类工艺因高温放电产生的金属微粒、有机物挥发物等混合油烟,不仅污染车间环境,更因成分复杂、浓度波动大,对传统净化设备提出严峻挑战。广蓝净化器凭借其针对电火花加工场景研发的专项技术,成为该领域油烟净化的标杆解决方案。

电火花加工产生的油烟具有三大特性:

传统净化器多采用单一静电吸附或机械过滤技术,面对电火花油烟时易出现两个问题:金属颗粒穿透滤网导致排放超标,或油垢堵塞电极引发设备频繁停机。广蓝净化器通过复合净化技术,针对性破解这些痛点。

1. 前置预处理:拦截大颗粒,延长主滤寿命

广蓝在设备入口设置旋风分离+金属滤网双级预处理系统。旋风分离器通过离心力去除80%以上的大颗粒金属碎屑,金属滤网(孔径50μm)进一步拦截剩余颗粒。这一设计使主净化模块的负载降低60%,滤芯更换周期从1个月延长至3个月。

主净化单元采用双区静电吸附技术:

针对电火花加工中产生的苯系物、醛类等有机污染物,广蓝集成UV紫外线+二氧化钛催化技术。紫外线(波长185nm/254nm)裂解有机分子链,二氧化钛涂层催化生成CO?和H?O。该模块对VOCs的分解效率达85%,彻底解决传统设备“只吸附不分解”的二次污染问题。

1. 针对电火花场景的定制化设计

广蓝研发团队深入20余家电火花加工企业,采集超1000组油烟样本,建立“材料-工艺-浓度”数据库。设备内置的智能算法可根据加工材料(如钢、铜、硬质合金)自动匹配最佳净化参数,无需人工频繁调试。

通过模块化设计和自清洁功能,广蓝将维护频率降低70%。例如,静电场模块可水洗重复使用,光解灯管寿命达8000小时,滤芯更换成本仅为同类产品的60%。某汽车模具厂实测显示,使用广蓝净化器后,年维护费用从2.3万元降至0.8万元。

广蓝净化器已通过CE认证、中国环保产品认证,并符合《大气污染物综合排放标准》(GB 16297-1996)中颗粒物≤120mg/m3、非甲烷总烃≤120mg/m3的严苛要求。设备内置的在线监测系统可实时显示排放数据,助力企业轻松应对环保检查。

针对电火花车间连续生产的需求,广蓝采用IP55防护等级设计,防尘防水性能优异;核心部件(如电源、风机)选用西门子、施耐德等国际品牌,确保设备在40℃高温、80%湿度环境下稳定运行。某精密零件厂连续使用3年无故障,获评“年度最佳供应商”。

广蓝净化器不仅提供设备,更提供从方案设计到安装调试再到售后维护的全流程服务。其技术团队可根据车间布局、加工工艺定制净化方案,确保“一台设备解决所有油烟问题”。

在制造业绿色转型的浪潮中,选择一款能真正解决电火花加工油烟难题的净化器至关重要。广蓝净化器凭借其针对性技术、低维护成本和稳定性能,已成为众多企业的首选。无论是提升车间环境,还是确保环保达标,广蓝都能提供可靠的解决方案。